Elektronische Montagedienste

Elektronische Geräte durchdringen das moderne Leben und umfassen eine breite Palette von Produkten von Mobiltelefonen, Computern und Spielkonsolen bis hin zu wichtigen Haushaltsgeräten wie Kühlschränken und Fernsehern. Diese Geräte erhöhen den Komfort des täglichen Lebens erheblich. Ihre weitverbreitete Verfügbarkeit und Funktionalität hängen weitgehend vom Prozess der elektronischen Montage ab.

Die elektronische Montage ist der komplizierte Prozess des Platzierens und Verbindens verschiedener elektronischer Komponenten auf einer Leiterplatte. Dieser komplizierte Tanz von Komponenten und Verbindungen verwandelt unbestückte Platinen in funktionale Module, sogenannte PCBAs. Diese PCBAs können dann zur Herstellung fertiger Produkte oder als Bausteine für größere Systeme verwendet werden.

Eine unserer Hauptspezialitäten sind elektronische Montagedienste. Wir nutzen sowohl die Oberflächenmontagetechnik (SMT) als auch die Durchsteckmontagetechnik (THT), um die vielfältigen Bedürfnisse unserer Kunden zu erfüllen. Darüber hinaus bieten wir wertvolle Zusatzdienste wie Schutzbeschichtung, strenge Tests und Verguss.

Die Herstellung von Elektronik umfasst einen systematischen mehrstufigen Prozess, der Designkonzepte in greifbare elektronische Produkte umwandelt. Dieser Prozess umfasst wichtige Phasen wie Design, Komponentenbeschaffung, Montage, Prüfung, Gehäuseherstellung, Qualitätskontrolle und Verpackung. Jede Phase spielt eine entscheidende Rolle, um sicherzustellen, dass das Endprodukt sowohl den Designspezifikationen als auch den Qualitätsstandards entspricht.

In dieser ersten Phase wird das Konzept für das elektronische Produkt entwickelt. Dies umfasst detailliertes Schaltungsdesign, Auswahl der Komponenten und Softwareentwicklung, falls erforderlich. Konstrukteure verwenden verschiedene Tools wie CAD für Layout und Simulation. Nach der Designphase wird ein Prototyp erstellt. Prototyping ist entscheidend, um die Machbarkeit des Designs zu testen, potenzielle Probleme zu identifizieren und das Produkt vor der Massenproduktion zu verfeinern. Es ist ein iterativer Prozess, der oft mehrere Prototypversionen umfasst.

Bei einem endgültigen Design ist die Beschaffung der richtigen Komponenten von entscheidender Bedeutung. Hersteller elektronischer Baugruppen berücksichtigen Kosten, Verfügbarkeit und Leistungsspezifikationen. Die Zusammenarbeit mit mehreren Lieferanten ist üblich, um eine stetige Versorgung mit Komponenten wie Halbleitern, Widerständen, Kondensatoren und Steckverbindern sicherzustellen. In dieser Phase werden auch die Qualität und Zuverlässigkeit der Komponenten bewertet, da diese die Leistung des Endprodukts direkt beeinflussen.

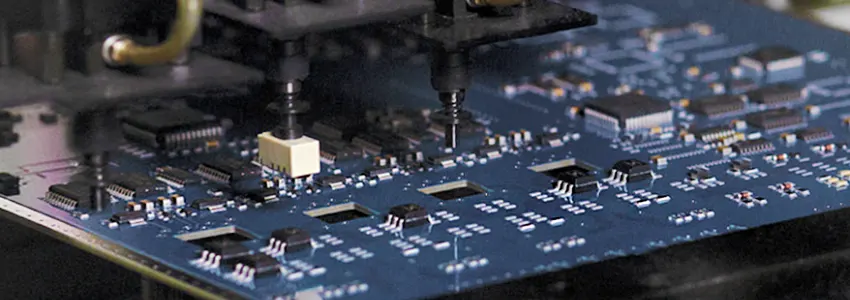

Das Herzstück der meisten elektronischen Produkte ist die Leiterplatte. In dieser Phase wird die Leiterplatte basierend auf den Designspezifikationen hergestellt. Anschließend werden die Komponenten mithilfe von Techniken wie Oberflächenmontagetechnik und Durchsteckmontage montiert. Automatisierte Maschinen platzieren winzige Komponenten mit hoher Präzision und das Löten erfolgt entweder durch Reflow- oder Wellenlötverfahren. Inspektionsmethoden wie die automatische optische Inspektion werden verwendet, um die Montagegenauigkeit sicherzustellen.

Testen ist entscheidend, um sicherzustellen, dass das Produkt die Funktions-, Leistungs- und Sicherheitsstandards erfüllt. Dazu gehören Funktionstests, um sicherzustellen, dass das Produkt wie vorgesehen funktioniert, Umwelttests, um die Haltbarkeit unter verschiedenen Bedingungen sicherzustellen, und Zuverlässigkeitstests für die langfristige Leistung. Es werden fortschrittliche Testmethoden wie In-Circuit-Tests (ICT) und Funktionsschaltungstests (FCT) eingesetzt.

Das Gehäuse schützt nicht nur die internen Komponenten, sondern trägt auch zur Ästhetik und Ergonomie des Produkts bei. Materialien wie Kunststoffe, Metalle oder Verbundwerkstoffe werden aufgrund von Haltbarkeit, Gewicht und Kosten ausgewählt. Die Herstellungsverfahren können vom Spritzguss für Kunststoff bis zur CNC-Bearbeitung für Metalle variieren. Beim Design des Gehäuses werden auch Faktoren wie Wärmeableitung, Benutzeroberfläche und Einhaltung gesetzlicher Normen berücksichtigt.

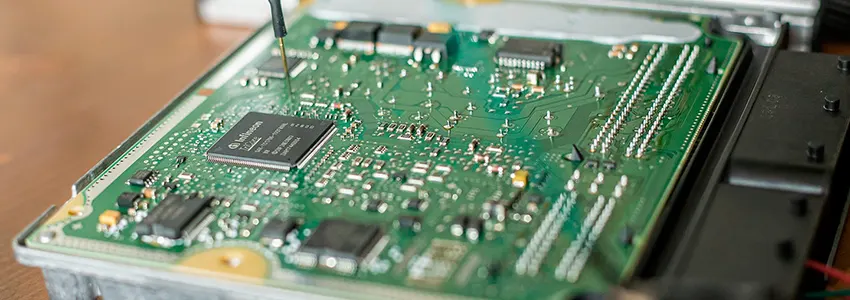

In dieser Phase wird die Leiterplatte zusammen mit anderen Elementen wie Displays, Tasten und Anschlüssen in das Gehäuse integriert. Dieser Prozess kann je nach Produktkomplexität manuelle Montagelinien oder automatisierte Prozesse umfassen. Kabelführung, Verschrauben und abschließendes Löten sind Teil dieser Phase und stellen sicher, dass alle Komponenten sicher platziert und verbunden sind.

Die Qualitätskontrolle ist ein wesentlicher Bestandteil jeder Phase der Herstellung. Sie umfasst eine Reihe von Inspektionen, Tests und Überprüfungen, um sicherzustellen, dass jedes Produkt den festgelegten Standards und Spezifikationen entspricht. Zu den Qualitätskontrollmechanismen gehören Sichtprüfungen, elektrische Tests und Leistungsprüfungen. Alle festgestellten Probleme werden behoben, um Mängel am Endprodukt zu vermeiden.

Der Elektronikmontageprozess, auch als PCB-Montage bekannt, ist ein detaillierter, mehrstufiger Vorgang, bei dem aus unbestückten Leiterplatten voll funktionsfähige elektronische Geräte werden. Er umfasst verschiedene Phasen, von denen jede eine entscheidende Rolle bei der Gewährleistung der Qualität, Zuverlässigkeit und Funktionalität des Endprodukts spielt. Hier ist eine detaillierte Aufschlüsselung der wichtigsten Schritte:

Der Prozess beginnt damit, dass Konstrukteure mithilfe einer speziellen Software ein schematisches Diagramm der elektronischen Schaltung erstellen. Dieses Schema wird dann in ein physisches Layout auf der Leiterplatte umgewandelt, in dem die Platzierung und Verbindungen der Komponenten detailliert beschrieben werden. Während dieser Phase wird das Design gründlichen Prüfungen auf Herstellbarkeit und Testbarkeit (DFM und DFT) unterzogen, sodass Experten potenzielle Produktions- und Testprobleme erkennen und beheben können.

Es wird eine umfassende Stückliste (BOM) erstellt, in der alle erforderlichen Komponenten mit ihren Spezifikationen aufgeführt sind. Diese Komponenten werden dann von zuverlässigen Lieferanten bezogen, um sicherzustellen, dass sie den Qualitätsstandards entsprechen. Eine effiziente Bestandsverwaltung ist entscheidend, um den Überblick über diese Komponenten zu behalten und ihre Verfügbarkeit während der Montage zu gewährleisten.

In dieser Phase wird Lötpaste mithilfe einer Schablone auf die Leiterplatte aufgetragen, gefolgt von der präzisen Platzierung der Komponenten mithilfe automatisierter Maschinen. Die Leiterplatte wird dann durch Reflow- oder Wellenlöttechniken gelötet. Nach dem Löten wird mithilfe der automatischen optischen Inspektion (AOI) auf Montagefehler wie Fehlausrichtung oder Lötprobleme geprüft.

Komponenten mit Anschlussdrähten werden entweder manuell oder automatisch in die Löcher der Leiterplatte eingesetzt. Die Leiterplatte durchläuft dann einen Wellenlötprozess. Einige Komponenten müssen für präzisere oder empfindlichere Verbindungen möglicherweise auch von Hand gelötet werden.

Nach der Montage wird die Leiterplatte gründlich gereinigt, um alle Flussmittelrückstände oder Verunreinigungen zu entfernen, die ihre Leistung beeinträchtigen könnten.

Es werden strenge Tests durchgeführt, darunter In-Circuit-Tests (ICT) für Komponenten- und Verbindungsfunktionalität, Funktionstests für die Gesamtleistung und automatische Röntgeninspektion (AXI) zum Erkennen versteckter Defekte.

Die Leiterplatte ist in einem speziell entwickelten Gehäuse untergebracht, das Schutz, Funktionalität und ästhetischen Wert bietet. Nach der Gehäusemontage wird das Produkt für einen sicheren Transport und eine sichere Lagerung verpackt.

Während des gesamten Montageprozesses werden strenge Qualitätskontrollmaßnahmen durchgeführt, um Konsistenz und Einhaltung von Standards sicherzustellen. Detaillierte Dokumentationen werden zur Rückverfolgbarkeit und als Referenz geführt, um ein hohes Maß an Qualität und Verantwortlichkeit im Herstellungsprozess sicherzustellen.

Designüberlegungen für den Leiterplattenmontageprozess

Das Erreichen eines erfolgreichen Leiterplattenmontageprozesses hängt von gut informierten Entscheidungen in der Designphase ab. Dies erfordert die sorgfältige Berücksichtigung dreier Schlüsselfaktoren: Komponentenauswahl, Lötart und Komponentenplatzierung.

Komponentenauswahl

● Monteure wählen Komponenten basierend auf dem Schaltplan aus und konzentrieren sich auf ihre Werte und Eigenschaften.

● Komponenten in Oberflächenmontagetechnik (SMT) werden aufgrund ihrer Kompaktheit und Effizienz bevorzugt.

● Komponenten in Durchsteckmontagetechnik (THT) werden verwendet, wenn keine SMT-Alternativen verfügbar sind.

● Es wird empfohlen, ähnliche Gehäusetypen für Komponenten zu verwenden, um die Montage zu optimieren und das PCB-Design und die Funktionalität zu verbessern.

Lötart

● Die Löttechnik muss mit den in der PCBA verwendeten Komponententypen übereinstimmen.

● Reflow-Löten ist normalerweise nicht für THT-dominierte Platinen geeignet, für die Wellenlöten besser geeignet ist.

● Manuelles Löten ist für Fälle reserviert, in denen selektives oder Wellenlöten für bestimmte THT-Komponenten unpraktisch ist.

● Die Wahl der Lötmethode hat große Auswirkungen auf die Qualität, Haltbarkeit und Zuverlässigkeit der Leiterplatte.

Komponentenplatzierung

● Komponenten können manuell oder über automatisierte Prozesse platziert werden.

● Der richtige Abstand und die richtige Ausrichtung der Teile sind entscheidend, um Störungen, Überhitzung und Fehlfunktionen zu vermeiden.

● Die automatisierte Platzierung eignet sich für die Produktion großer Stückzahlen, erfordert jedoch eine präzise Einrichtung, während die manuelle Platzierung Flexibilität bietet, aber langsamer und fehleranfälliger ist.

● Die gewählte Methode hängt von der Komplexität der Platine, dem Produktionsvolumen und der erforderlichen Präzision ab.

Elektronische Montagedienste durch ein engagiertes Team

Sie suchen einen zuverlässigen Partner für Ihr bevorstehendes PCB-Montageprojekt? Fastlink ist Ihre ideale Wahl. Wir bieten eine breite Palette an elektronischen Montagediensten, wie Kabel- und Kabelbaummontage, Box-Build-Montage, elektromechanische Montage und LED-PCB-Montage. Durch den Einsatz branchenführender Geräte und modernster Technologie können wir schnelle Produktdurchlaufzeiten anbieten. Entscheidend ist, dass unsere umfassenden internen Testdienste die hohe Qualität unserer Produkte sicherstellen. Diese Dienste umfassen Erstmusterprüfung, automatische Röntgenprüfung.

1. Unübertroffene Flexibilität

Wir bearbeiten Projekte jeder Größe und Komplexität, unabhängig von Produktzweck oder Komponentenvielfalt. Unsere fortschrittliche Infrastruktur, kombiniert mit umfassendem Produktionswissen und effizientem Lieferkettenmanagement, ermöglicht es uns, den Herstellungsprozess genau auf Ihre Bedürfnisse abzustimmen.

2. Verbesserter Schutz

Für Produkte, die zusätzlichen Schutz vor rauen Umgebungen benötigen, bietet Fastlink Schutzbeschichtungs- und Vergussdienste an. Diese Methoden, die besonders für Elektronik von Vorteil sind, die extremen Elementen ausgesetzt ist, schützen Leiterplatten vor Feuchtigkeit, Chemikalien und Temperaturschwankungen, verhindern Korrosion und gewährleisten optimale Leistung.

3. Qualitätskontrolle

Wenn Sie sich für Fastlink für die Leiterplattenmontage entscheiden, erhalten Sie Zugang zu strengen Qualitätskontrollverfahren. Wir verwenden hochmoderne Röntgen- und Inline-3D-AOI- und 3D-SPI-Tools sowie umfassende Funktions-, Umwelt-, Sicherheits- und In-Circuit-Tests, um sicherzustellen, dass die fertigen Produkte Ihren genauen Spezifikationen entsprechen.

4. Optimierte Optimierung

Unser Ziel ist es, die Montage gemäß Ihren Spezifikationen durchzuführen und gleichzeitig den Herstellungsprozess nach Möglichkeit zu verbessern. Unser effektives Supply Chain Management, das nahtlos in unser ERP-System und unsere Produktionsanlagen integriert ist, gewährleistet eine hohe pünktliche Lieferrate. Diese Integration trägt zur Rationalisierung der Beschaffungs-, Lager- und Fertigungsabläufe bei und senkt letztlich die Gesamtkosten.

5. Zertifizierung und Standardisierung

Fastlink verfügt über wichtige Zertifizierungen für die Herstellung elektronischer Geräte, darunter die ISO 13485-Norm für medizinische Geräte. Unser einzigartiges Manufacturing Execution System (MES) verbessert die Produktionsrückverfolgbarkeit weiter und gibt Ihnen volles Vertrauen in die Qualität und Konsistenz unserer Dienstleistungen.

6. Garantie einheitlicher Standards

Wir haben in allen unseren Produktionsbereichen Lean Manufacturing eingeführt und gewährleisten so eine hohe Wiederholbarkeit und Standardisierung unserer Prozesse. Daher können Sie darauf vertrauen, dass die Elektronikmontage bei Fastlink stets den höchsten Qualitätsstandards entspricht.

Die Leiterplattenmontage erfordert Präzision und akribische Liebe zum Detail. Wenn Sie einem erfahrenen Fachmann vertrauen, erhalten Sie für Ihr Projekt die Fachkompetenz, die es verdient.

Sind Sie bereit, Ihre Anforderungen an die Elektronikmontage zu besprechen? Lassen Sie uns in Kontakt treten!