HDI PCB

High-Density-Interconnect-Leiterplatten (HDI) sind Leiterplatten mit einer höheren Anzahl von Verbindungen pro Quadratzoll als herkömmliche Leiterplatten. Dies führt zu kleineren, kompakteren Leiterplatten. HDI-Leiterplatten können verwendet werden, um die Größe elektronischer Geräte wie Smartphones und Laptops zu reduzieren, ohne die Funktionalität zu beeinträchtigen.

HDI-Leiterplatten zeichnen sich durch dichte Bauteilplatzierung und vielseitiges Routing aus. Sie verwenden auch Mikrovias, vergrabene Vias und Blindvias, um dichtere Schaltkreise zu erstellen. Mikrovias sind kleiner als herkömmliche Vias, was mehr Routing-Optionen ermöglicht und das Bohr-zu-Kupfer-Verhältnis reduziert.

Die Leiterplattenherstellung von Fastlink bietet hochwertige HDI-Leiterplatten zu wettbewerbsfähigen Preisen ohne Mindestbestellmenge. Unser Team führt Design-for-Manufacturability-Prüfungen an Ihrer benutzerdefinierten Leiterplattendatei durch und berät Sie, um sicherzustellen, dass sie für die Herstellung bereit ist und Ihren Leistungsanforderungen entspricht.

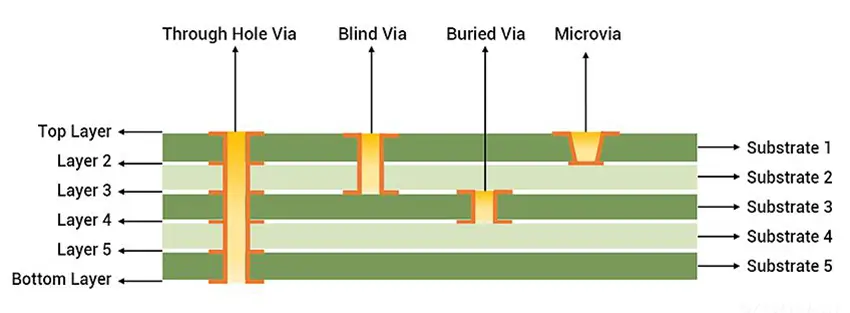

Eine Via ist ein kleines leitfähiges Loch, das mehrere Schichten einer HDI-Leiterplatte verbindet und die Signalübertragung zwischen ihnen ermöglicht. In HDI-Leiterplatten werden vier Arten von Vias verwendet:

● Durchgangslöcher: Diese Vias erstrecken sich von der oberen zur unteren Schicht der Leiterplatte.

● Blinde Vias: Diese Vias verbinden eine innere Schicht mit einer Oberflächenschicht der Leiterplatte.

● Vergrabene Vias: Diese Vias verbinden zwei innere Schichten der Leiterplatte.

● Mikrovias: Diese Vias sind kleiner als Durchgangslöcher und werden häufig in HDI-Leiterplatten verwendet, um mehrere Schichten zu verbinden, ohne die Größe zu erhöhen.

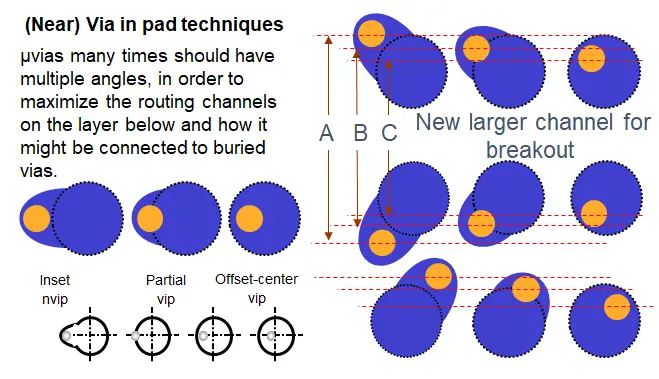

HDI-Leiterplatten erfordern Vias, die typischerweise an der unteren Grenze dessen liegen, was mechanisch gebohrt werden kann. Für Vias, die kleiner als 6 mil sind, ist ein alternativer Bildungsprozess erforderlich, um Mikrovias zwischen den Schichten zu platzieren. Gefüllte plattierte Mikrovias sind ein Standardmerkmal von HDI-Leiterplatten und können in einem Via-in-Pad-Designansatz verwendet werden, um die Dichte zu erhöhen. Via-in-Pad ist eine einfache Möglichkeit, mehr Komponenten in ein Design zu packen, da es eine direkte Verbindung von einem Komponentenanschluss zu einer internen Schicht bietet.

Wenn es Zuverlässigkeitsbedenken bezüglich Mikrovias gibt, kann eine Near-Pad-Technik verwendet werden. Bei diesem Ansatz löst sich ein sehr kleiner Leiterbahnabschnitt von einem Pad und berührt das Mikrovia. Dies vervollständigt die Verbindung zu einer internen Schicht und bietet einen größeren Ausbruchkanal, wenn das Mikrovia aufgrund von Bohrwanderungen leicht außermittig gebohrt wird.

Durch die Nutzung der HDI-Technologie erhalten Designer die Flexibilität, beide Seiten der Roh-Leiterplatte mit mehr Komponenten zu bestücken. Verschiedene Via-Methoden, wie Via-in-Pad- und Blind-Via-Technologie, bieten Designern zusätzlichen Platz auf der Leiterplatte und ermöglichen die Platzierung kleinerer Komponenten in größerer Nähe. Die Reduzierung der Komponentengröße und des Abstands ermöglicht eine Erhöhung der E/A in kleineren Geometrien. Dies führt folglich zu einer schnelleren Signalübertragung sowie einer bemerkenswerten Reduzierung von Signalverlusten und Übergangsverzögerungen.

Auswahl der HDI-Leiterplattenmaterialien

Die Auswahl des Materials und seiner Konstruktion ist entscheidend für die Entwicklung und Herstellung von HDI-Leiterplatten (High-Density Interconnect). Der Prozess der Entwicklung von HDI-Verbindungen erfordert ein Verständnis der potenziellen Herausforderungen, die mit der Spezifikation glasfaserverstärkter dielektrischer Materialien verbunden sind.

Mikrovia-Dielektrika können Fehlregistrierungen und raue Vias verursachen, unabhängig von der verwendeten Bohrtechnik – sei es Plasma, Laser oder mechanisch. Die Bedenken gehen über die inhärenten Materialeigenschaften der Mikrovia-Dielektrika hinaus und betreffen die Konsistenz des Gewebes und das Kaliber der verwendeten Fasern. Die Fähigkeit, die Gewebeöffnungen durch Ausbreiten der Fasern zu verengen, ist entscheidend, da dadurch offene Räume verringert werden, die zu Schrägstellung und Drift führen können.

● Kupferkaschiertes Laminat (CCL): Kupferkaschierte Laminatmaterialien beinhalten die Laminierung von Kupferfolie auf eine oder beide Seiten eines ausgehärteten (C-Stadium) Dielektrikums. Die starren CCLs können als FR4, FR-5 oder bestimmte PTFE-Typen kategorisiert werden. Eine typische Anwendung verwendet einseitig kaschiertes Laminatmaterial, bei dem die Kupferkaschierung als Außenschicht dient und das C-Stadium mit dem Unterverbund verbunden ist. Mikrovias werden mithilfe von Laserbohrtechniken erstellt. Die Materialien variieren je nach Verstärkung (gewebtes Glas, nicht gewebtes Glas und expandiertes PTFE) und den verwendeten Chemikalien (Epoxide, Polyimid, Polyester usw.).

● Harzbeschichtetes Kupfer (RCC): Harzbeschichtete Kupfermaterialien bestehen aus Kupferfolie, die mit einem dielektrischen Harzmaterial beschichtet ist, das direkt mit dem Unterverbund verbunden werden kann. Sie zeichnen sich durch ihre Verarbeitbarkeit in einer feuchten Umgebung aus oder durch deren Fehlen. Bei nicht nass verarbeitbaren beschichteten Kupfermaterialien werden Mikrovias entweder mit Plasma- oder Laserbohrtechniken erzeugt.

● PP (Prepreg): Prepreg wird oft als B-Stadium, Verbindungsblatt oder einfach Preg bezeichnet und besteht aus mit Harz imprägniertem Glasfasergewebe. Während des Prepreg-Beschichtungsvorgangs wird das Harz teilweise ausgehärtet, ohne auszuhärten. Während der Heizphase des PCB-Stapels im Pressprozess fließt das Harz im PP, haftet und verbindet den PCB-Kern mit Kupferfolie oder anderen Materialien.

● Sequentielle Laminierung: Während der Laminierung werden der oder die PCB-Kerne unter Einsatz von Hitze und Druck mit Kupfer und, im Fall von mehrschichtigen PCBs, mit Prepreg-Schichten verschmolzen. Die erforderliche Hitze und der erforderliche Druck schwanken zwischen den verschiedenen Platinen. Nach der Laminierung bohrt der Hersteller Durchkontaktierungen in die PCB. Einzigartig an HDI-Platinen ist die Wiederholung dieses Prozesses, wodurch Fehlausrichtungen und Brüche beim Bohren vermieden werden.

● Via-in-Pad-Prozess: Dieses Verfahren ermöglicht die Platzierung von Durchkontaktierungen auf den flachen Flächen der PCB, indem die Durchkontaktierung plattiert, mit einem ausgewählten Material gefüllt, abgedeckt und dann darüber plattiert wird. Dieser Prozess besteht normalerweise aus 10 bis 12 Schritten und erfordert spezielle Geräte und erfahrene Techniker. Er ist eine kluge Wahl für HDI-PCBs, da er ein verbessertes Wärmemanagement und Platzersparnis ermöglicht und einen effizienten Weg bietet, Kondensatoren in Hochfrequenzdesigns zu umgehen.

● Via-Fülltypen: Die Auswahl der Via-Füllung sollte mit Ihrer Anwendung und den PCB-Spezifikationen übereinstimmen. Häufig verwendete Füllmaterialien sind elektrochemische Beschichtung, Silberfüllung, Kupferfüllung, leitfähiges Epoxid und nicht leitfähiges Epoxid, wobei letzteres vorherrschend ist. Ideale Füllungen verschmelzen nahtlos mit der flachen Fläche, ähnlich wie herkömmliche Flächen, und ermöglichen sowohl blinde, vergrabene oder gebohrte Mikrovias als auch Standardvias, die dann beschichtet werden, um sie unter SMT-Flächen zu verbergen. Eine präzise Kontrolle der Bohrzyklen in definierten Tiefen ist unerlässlich und erfordert spezielle Geräte und einen längeren Entwicklungszeitrahmen.

● HDI-Strukturen: HDI-PCBs bieten eine Vielzahl von Layoutoptionen wie 1-n-1-PCBs und 2-n-2-PCBs. Die 1-n-1-PCB verkörpert einen einzelnen Aufbau von Verbindungsschichten mit hoher Dichte, was eine sequentielle Laminierung auf jeder Kernseite erfordert. Im Gegensatz dazu enthält die 2-n-2-Leiterplatte zwei HDI-Schichten, was versetzte oder gestapelte Mikrovias über die Schichten hinweg ermöglicht. Komplexe Designs können kupfergefüllte gestapelte Mikrovia-Strukturen aufweisen, obwohl der Aufstieg zu höheren X-n-X-Ebenen oft durch Kosten und Komplexität behindert wird. Das Any-Layer-HDI, ein dichteres Layout, das eine freie Verbindung zwischen Leitern auf jeder Schicht mit Laser-Mikrovia-Strukturen ermöglicht, ist besonders bei GPU- und CPU-Chips von Smartphones bemerkenswert.

● Laserbohrtechnologie: Any-Layer-HDI-Designs erfordern häufig Laser-Mikrovias, die mit Laserbohrern erstellt werden, die Laser mit einem Durchmesser von bis zu 20 Mikrometern erzeugen können, um sowohl Metall als auch Glas präzise zu schneiden und so winzige, aber makellose Löcher zu erzeugen. Die Verwendung von Materialien wie einheitlichem Glas mit einer niedrigen Dielektrizitätskonstante kann die Lochabmessungen weiter verkleinern.

● LDI- und Kontaktabbildung: Als führender HDI-Leiterplattenlieferant überschreitet Fastlink mit Spitzentechnologie und Reinräumen alle Grenzen, um feinere Linien mit sicherer Verarbeitung zu liefern. Diese empfindlichen Details lassen sich nicht reparieren, daher ist es wichtig, es gleich beim ersten Mal mit äußerster Präzision richtig zu machen. Wir wechseln zwischen Kontaktabbildung und LDI-Abbildung, je nach Ihren Anforderungen an die Geräteüberprüfung. LDI ist die erste Wahl für feine Linien und winzige Abstände, da damit selbst die anspruchsvollsten Prozesse überprüft werden können. Dadurch erweitern wir kontinuierlich unsere Möglichkeiten und ermöglichen kleinere Formfaktoren.

Das Design einer HDI-Leiterplatte ist entscheidend für ihre erfolgreiche Herstellung. Beim Design einer HDI-Leiterplatte müssen die folgenden Faktoren sorgfältig berücksichtigt werden:

● Linienbreite und -abstand: HDI-Leiterplatten haben normalerweise Linienbreiten und -abstände von 1 mil oder weniger. Dies erfordert präzise Design- und Herstellungstechniken, um sicherzustellen, dass die Leiterbahnen richtig geformt sind und es keine elektrischen Interferenzen zwischen den Leiterbahnen gibt.

● Durchkontaktierungsgröße und -platzierung: HDI-Leiterplatten verwenden häufig Mikrovias, also Durchkontaktierungen mit einem Durchmesser von 6 mil oder weniger. Mikrovias sind schwieriger zu bohren und zu beschichten als herkömmliche Durchkontaktierungen, daher müssen sie sorgfältig auf der Leiterplatte platziert werden.

● Stapelung: HDI-Leiterplatten haben häufig komplexe Stapelungen mit mehreren Schichten Kupfer und dielektrischem Material. Die Stapelung muss sorgfältig entworfen werden, um sicherzustellen, dass die Leiterplatte elektrisch und mechanisch einwandfrei ist.

Photolithografie ist ein Verfahren, mit dem das PCB-Design von einer CAD-Datei auf eine kupferkaschierte Laminatplatte (CCL) übertragen wird. Das Verfahren umfasst die folgenden Schritte:

1. Auf die CCL-Platine wird eine lichtempfindliche Beschichtung aufgetragen.

2. Die PCB-Designmaske wird über die lichtempfindliche Beschichtung gelegt.

3. Die Platte wird ultraviolettem Licht ausgesetzt.

4. Die lichtempfindliche Beschichtung wird entwickelt, wobei die Beschichtung von den Bereichen entfernt wird, die nicht dem Licht ausgesetzt waren.

5. Das Kupfer wird von den Bereichen geätzt, von denen die lichtempfindliche Beschichtung entfernt wurde.

Beim Ätzen wird das unerwünschte Kupfer von der CCL-Platine entfernt. Die Platte wird in eine Säurelösung getaucht, die das Kupfer auflöst, das nicht durch die lichtempfindliche Beschichtung geschützt ist.

Durch Bohren werden die Durchkontaktierungen in der Leiterplatte erzeugt. Durchkontaktierungen sind kleine Löcher, die die verschiedenen Kupferschichten auf der Leiterplatte verbinden. HDI-Leiterplatten verwenden häufig Mikrovias, also Vias mit einem Durchmesser von 6 mils oder weniger. Mikrovias sind schwieriger zu bohren als herkömmliche Vias, daher ist spezielle Ausrüstung erforderlich.

Beim Plattieren wird Kupfer auf die Vias und Leiterbahnen der Leiterplatte aufgebracht. Dies geschieht durch Eintauchen der Platte in eine galvanische Lösung. Die galvanische Lösung enthält Kupferionen, die durch einen elektrischen Strom auf der Platte abgelagert werden.

Beim Laminieren wird eine Schutzschicht aus Lötstopplack auf die Leiterplatte aufgetragen. Der Lötstopplack ist eine grüne oder blaue Beschichtung, die das Kupfer vor Oxidation schützt und verhindert, dass sich Lötmittel zwischen den Leiterbahnen überbrückt.

Nachdem die Leiterplatte laminiert wurde, wird sie getestet, um sicherzustellen, dass sie alle Spezifikationen erfüllt. Dies geschieht mithilfe einer Reihe von elektrischen und optischen Tests.

Der letzte Schritt im Herstellungsprozess von HDI-Leiterplatten besteht darin, der Platte eine Veredelung zu verleihen. Die Oberfläche kann entweder eine Schutzbeschichtung oder eine Heißluftnivellierung (HAL) sein. Eine Schutzbeschichtung ist eine dünne Materialschicht, die auf die Platine aufgetragen wird, um sie vor Feuchtigkeit und Korrosion zu schützen. Eine HAL-Oberfläche ist eine dünne Lötschicht, die auf die Platine aufgetragen wird, um das Kupfer vor Oxidation zu schützen und die Lötbarkeit zu verbessern.

Zusätzlich zu den oben aufgeführten grundlegenden Schritten gibt es eine Reihe von Erweiterungen, mit denen die Funktionalität und Leistung von HDI-Leiterplatten verbessert werden kann. Einige dieser Erweiterungen umfassen:

● Sequentielle Laminierung: Sequentielle Laminierung ist ein Verfahren zum Erstellen von Leiterplatten mit mehreren Schichten Kupfer und dielektrischem Material. Dieses Verfahren ermöglicht die Erstellung komplexer Stapelungen, die mit herkömmlichen Leiterplattenherstellungsmethoden nicht möglich sind.

● Laserdirektbelichtung (LDI): LDI ist ein Verfahren zum Übertragen des Leiterplattendesigns auf die CCL-Platine mithilfe eines Lasers. LDI ist präziser als herkömmliche Photolithografiemethoden und kann zum Erstellen von Leiterplatten mit feineren Linienbreiten und Abständen verwendet werden.

● Plasmaunterstützte chemische Gasphasenabscheidung (PECVD): PECVD ist ein Verfahren, bei dem eine dünne Schicht dielektrischen Materials auf die Leiterplatte aufgebracht wird. Mit diesem Verfahren können Durchkontaktierungen und Leiterbahnen mit kleineren Abmessungen und engeren Toleranzen erstellt werden.

High-Density Interconnect (HDI)-Leiterplatten sind integraler Bestandteil einer Vielzahl hochentwickelter elektronischer Geräte, die neben hoher Leistung auch Platzeffizienz erfordern. Diese Leiterplatten finden allgegenwärtige Anwendung in Mobiltelefonen, Touchscreen-Geräten, Laptops, Digitalkameras und Netzwerkkommunikation der nächsten Generation wie 4G/5G, ganz zu schweigen von kritischen militärischen Anwendungen wie Avionik und intelligenter Munition. Die Kompaktheit und verbesserte Leistung von HDI-Leiterplatten berücksichtigen die erforderlichen Feinheiten und Platzbeschränkungen dieser Bereiche und tragen so erheblich zu ihrer Betriebseffizienz bei.

In der Automobil- und Luftfahrtbranche ist die Einführung von HDI-Leiterplatten auf dem Vormarsch, angetrieben von der Notwendigkeit, Gewicht zu reduzieren, um die Betriebseffizienz zu steigern. Moderne Autos verwandeln sich in hochvernetzte, computergesteuerte Einheiten, die rund 50 Mikroprozessoren beherbergen, die eine ganze Reihe von Funktionen überwachen, die von der Motorsteuerung über Diagnose und Sicherheitsprotokolle bis hin zu unzähligen Annehmlichkeiten reichen. Wichtige fortschrittliche Funktionen wie integriertes WLAN, GPS, Rückfahrkameras und Rückfahrsensoren werden von HDI-Leiterplatten unterstützt. Da die Automobiltechnologie rasant voranschreitet, wird die Rolle der HDI-Technologie voraussichtlich zunehmen und die Entwicklung intelligenterer, effizienterer Fahrzeuge unterstützen.

Die Bereiche der medizinischen und industriellen Automatisierung sind weitere wichtige Bereiche, in denen HDI-Leiterplatten eine erhebliche Wirkung haben. Fortschrittliche medizinische Geräte, die für Überwachung, Bildgebung und chirurgische Zwecke von entscheidender Bedeutung sind, sind in hohem Maße auf HDI-Platinen angewiesen, um eine verbesserte Leistung und Kosteneffizienz zu erzielen und möglicherweise die Präzision medizinischer Überwachungs- und Testverfahren zu verbessern. Im industriellen Bereich wird HDI-Technologie unverzichtbar, da Automatisierungs- und IoT-Geräte in die Fertigungs- und Lagerabläufe eindringen. Das moderne industrielle Umfeld nutzt elektronische Tools für die Bestandsverwaltung und Geräteüberwachung, wobei Maschinen zunehmend mit intelligenten Sensoren ausgestattet werden. Diese Sensoren, die durch HDI-Technologie ermöglicht werden, sammeln Nutzungsdaten, kommunizieren mit dem Internet, um mit anderen intelligenten Geräten zu interagieren, und geben wichtige Informationen an das Management weiter, wodurch sie zur Optimierung betrieblicher Paradigmen beitragen.

| Specifications | PCB Capabilities |

|---|---|

| PCB Layers | 4 ~34 layers |

| High-Density Layers | Up to 18 layers |

| Delivery Time | 1 day to 3 weeks |

| Stackup | 1+N+1, 2+N+2, 3+N+3, 4+N+4 |

| PCB Via | Blind via, Buried via, Staggered via, Stacked via, Skip via |

| Minimum Laser Drill Diameter | 0.075mm |

| Final PCB Thickness | 0.15mm |

| Minimum Trace Width/Space | Flex/rigid-flex PCBs: 1.6mil/1.6mil Rigid PCBs: 3mil/3mil |

| Production Capability | 3000m² per day |

| Copper Thickness | 100μm to 125μm |

| Impedance Control | 90Ω ~100Ω |

| Technical Feature | 90Ω & 100Ω Differential impedance, thick cooper |

| Silkscreen | White, Black, Red,etc. |

| Soldermask | Green, Blue, Purple, White, Black, Pink,Orange |

| Surface finish | OSP, HASL, Lead Free HASL,ENIG,Immersion Tin,Immersion silver, Hard gold plating,etc. |

Fastlink ist ein in Shenzhen ansässiger Hersteller und Anbieter von HDI-Leiterplatten, der Prototypen und Massenproduktion zu wettbewerbsfähigen Preisen und mit kurzen Durchlaufzeiten anbietet. Wir bedienen eine breite Palette von Branchen und unsere Kunden haben alle hohe Erwartungen an Qualität, Zuverlässigkeit und pünktliche Lieferung. Qualität ist für uns kein nachträglicher Einfall; sie ist in jeden Schritt des Prozesses integriert, vom Front-End-Design über die Fertigung bis hin zum Versand.

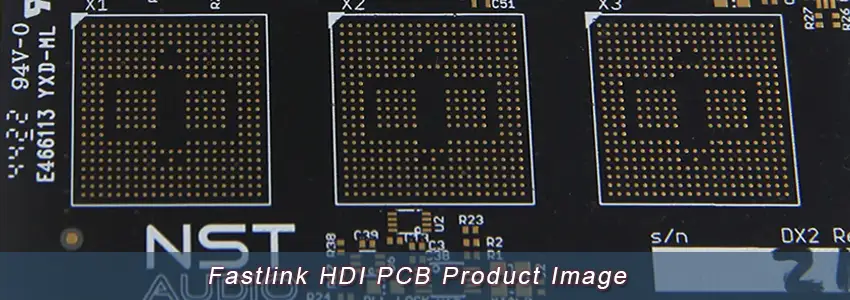

Die Ausrüstung von Fastlink gibt unseren Kunden die Möglichkeit, die Funktionalität und Leistung ihrer HDI-Leiterplattendesigns auf weniger Raum zu maximieren, indem sie Mikrovias, Blindvias, Via-in-Pad, gestapelte Vias und versetzte Vias verwenden. Wir erreichen hohe Präzision mit Laserbohrfunktionen, wie z. B. eine präzise Tiefenkontrolle. Unsere Laser Direct Imaging (LDI)-Funktionen gewährleisten eine genaue Registrierung und ordnungsgemäße Prüfung aller inneren Schichten.