Medical Device PCB

Mit dem technologischen Fortschritt im medizinischen Bereich sind Diagnose und Behandlung zunehmend auf automatisierte Maschinen angewiesen. Diese Maschinen wiederum sind auf Leiterplatten angewiesen. Leiterplatten sind kompakte Baugruppen komplexer Schaltkreise, die eine Vielzahl von Komponenten auf kleinem Raum beherbergen. Die Leiterplattenbaugruppe enthält normalerweise mehrere erweiterte Funktionen, um die Präzision und Zuverlässigkeit des Produkts sicherzustellen.

Fastlink bietet Design- und Engineering-Unterstützung für die Herstellung einer breiten Palette medizinischer Leiterplattenprototypen, von Tests im kleinen Maßstab bis hin zur Produktion im großen Maßstab. Darüber hinaus bieten wir umfassende Unterstützung bei der Montage, Integration und Prüfung medizinischer Leiterplatten. Dies beschleunigt nicht nur die Markteinführung hochmoderner medizinischer Produkte, sondern gewährleistet auch die Einhaltung strenger medizinischer Leiterplattenstandards durch strenge Kontrolle von Prozessen, Qualität und Rückverfolgbarkeit.

Während medizinische Leiterplatten aufgrund von Faktoren wie Designkomplexität und Materialverbrauch teuer sein können, kann es von Vorteil sein, sich für Hersteller in Regionen mit niedrigeren Arbeits- und Materialkosten zu entscheiden. Allerdings ist es wichtig, Kosten und Qualität in Einklang zu bringen und sicherzustellen, dass die Industrie-Leiterplatten sowohl erschwinglich sind als auch hohe Qualitätsstandards erfüllen. Als lokaler Ansprechpartner und die korrekte Qualität bietet Fastlink Europe in Zürich Dübendorf Ihre passende Lösung für das Produkt. Wir bieten dank unseren Ingenieuren und Elektroniker die einwandfreie Herstellung der Produkte

Im Bereich der elektromedizinischen Geräte gibt es, ähnlich wie in anderen Elektroniksektoren, einen Trend hin zur Herstellung kleinerer Produkte mit einer höheren Komponentendichte. Diese Entwicklung wirkt sich auf verschiedene Weise auf das Design von Leiterplatten aus, einschließlich Komponentenlayout, Abstand, Leiterbahnlänge und -trennung sowie Wärmeableitung der Leiterplatte. Folglich hat sich die Fehlerquote beim PCB-Design erheblich verringert, was mehr Anpassungsfähigkeit sowohl in der Design- als auch in der Fertigungsphase erfordert.

Eine zentrale Technologie zur Bewältigung dieser Herausforderungen ist die HDI-Leiterplatte. Die HDI-Technologie erleichtert die Erstellung kompakter Leiterplatten und ermöglicht gleichzeitig eine zunehmende Anzahl und Komplexität von Funktionen. Dieser Fortschritt führt zu weniger Platz für die Leiterbahnführung, da die Leiterbahnen enger positioniert sind.

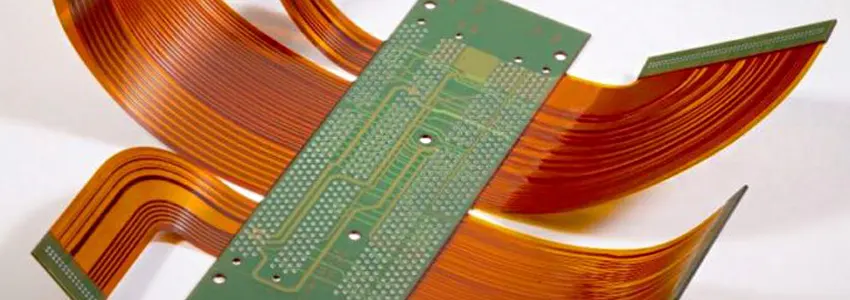

Eine weitere wichtige Technologie bei medizinischen Leiterplatten ist die Verwendung von Flex- und Rigid-Flex-Platinen. Diese Platten eignen sich besonders für medizinische Geräte, die Abweichungen von den Standardabmessungen und -formen herkömmlicher Leiterplatten erfordern. Ihre Verwendung ist entscheidend, um in kleinere Räume zu passen und gleichzeitig die erforderliche Zuverlässigkeit und Haltbarkeit aufrechtzuerhalten. Flex-Leiterplatten sind leichter und tragen zu einer Reduzierung des Gesamtgewichts des Geräts bei. Ihre Flexibilität verbessert außerdem die Raumausnutzung und senkt die Herstellungskosten, was den Designern mehr Freiheit bei der Wahl der Geräteform gibt.

Der Designprozess für flexible Leiterplatten ist zwar komplexer als für starre Leiterplatten, vereinfacht aber die Entwicklung ergonomischer und robuster medizinischer Geräte. Bei tragbaren Anwendungen bieten flexible Leiterplatten erhebliche mechanische Vorteile gegenüber ihren starren Gegenstücken. Darüber hinaus können sie mithilfe dünner Flachkabel mit starren Platinen verbunden werden. Diese Funktion ermöglicht eine nahtlose Integration ohne sperrige Steckverbinder, was das Design und die Funktionalität medizinischer Geräte weiter optimiert.

Das Design medizinischer Leiterplatten ist ein anspruchsvoller Prozess, der auf einem tiefen Verständnis der elektrischen Eigenschaften und der Schaltungstheorie beruht. Dieses Wissen ist entscheidend für die Entwicklung einer Platine, die nicht nur genau funktioniert, sondern auch kritische Sicherheitsstandards einhält. Im Bereich medizinischer Geräte ist die elektromagnetische Verträglichkeit (EMV) von Leiterplatten von größter Bedeutung. Jede Interferenz oder Störung elektrischer Signale kann zu diagnostischen Ungenauigkeiten oder Fehlfunktionen medizinischer Geräte führen, was inakzeptable Risiken darstellt.

Diese Leiterplatten enthalten neben anderen Verpackungselementen typischerweise verschiedene Komponenten wie integrierte Schaltkreise, Widerstände und Kondensatoren. Moderne medizinische PCB-Designs verwenden oft SMT und können flexible Leiterplatten (Flex-PCBs) integrieren. Diese Designs müssen auch Umweltverträglichkeit und Sicherheitsaspekte berücksichtigen, darunter Faktoren wie Temperaturstabilität und Stoßfestigkeit.

Die Herstellung einer medizinischen PCB ist eine anspruchsvolle und komplizierte Aufgabe, die nicht nur Wissen und Erfahrung, sondern auch ein hohes Maß an Präzision erfordert. Designer müssen die elektrischen Eigenschaften und die Schaltungstheorie gründlich beherrschen, um Designs zu erstellen, die sowohl zuverlässig als auch robust sind. Es ist wichtig, bei diesen Designs Sicherheits- und Umweltfaktoren zu berücksichtigen, um den Schutz der Benutzer zu gewährleisten. Die Rolle des medizinischen PCB-Designs bei der Entwicklung medizinischer Geräte ist entscheidend. Es ist der Eckpfeiler, der die Zuverlässigkeit, Sicherheit und Einhaltung gesetzlicher Vorschriften dieser Geräte garantiert.

Der Prozess der Herstellung von PCBs für medizinische Zwecke weist einige Ähnlichkeiten mit der Herstellung von Standard-PCBs auf, weist jedoch in bestimmten Phasen wie der Bildgebung und dem Ätzen einige deutliche Unterschiede auf.

Bei der Herstellung von regulären PCBs wird häufig ein subtraktives Ätzverfahren verwendet. Dabei wird die Kupferfolie mit einem Fotolack beschichtet, der dann durch ein Negativbild des Schaltkreismusters UV-Licht ausgesetzt wird. Die dem UV-Licht ausgesetzten Bereiche härten aus und definieren, wo das Schaltkreismuster A benötigt wird. Die Ätzlösung entfernt dann den überflüssigen Fotolack und das darunter liegende Kupfer, sodass das Kupfer im Schaltkreismuster zurückbleibt.

Eine bemerkenswerte Einschränkung dieses subtraktiven Ätzverfahrens ist die Bildung ungleichmäßiger Spuren. Da der Ätzprozess das Kupfer von oben abträgt, nehmen die Spurenwände eine trapezförmige Form an, anstatt vertikal zu sein. Dies führt zu variablen Spurbreiten und Schwierigkeiten beim Erreichen feiner Abstände.

Für PCBs für medizinische Zwecke, die eine präzise Kontrolle über dünne Spuren und feine Abstände erfordern, wird ein modifiziertes semiadditives Verfahren (mSAP) eingesetzt. Dies beginnt mit der elektrolytischen Verdünnung des Kupfers auf einem kupferkaschierten Laminat, bis eine sehr dünne Schicht übrig bleibt. Das gewünschte Schaltungsmuster wird dann mithilfe von Laserdirektabbildung auf diese dünne Schicht gedruckt, wodurch die erforderlichen Kupferpfade freigelegt werden.

Der Hersteller fügt anschließend eine dicke Schicht elektrolytischen Kupfers auf diese freiliegenden Bereiche hinzu. Nachdem die erforderliche Dicke erreicht wurde, entfernt er den überschüssigen Resist chemisch und ätzt das unerwünschte Kupfer weg. Da bei dieser Methode Kupfer hinzugefügt und nicht entfernt wird, gilt sie als additiver Prozess.

Der Vorteil dieses additiven Ansatzes liegt in der Fähigkeit, dank der vertikalen Wände der Spuren sehr dünne Spuren mit präzisem Abstand herzustellen. Darüber hinaus ermöglicht die elektrische Abscheidung von Kupfer auf einem laserdefinierten Bild eine viel genauere Kontrolle der Spurbreite, was für die hohen Standards, die bei medizinischen Leiterplatten erforderlich sind, von entscheidender Bedeutung ist.

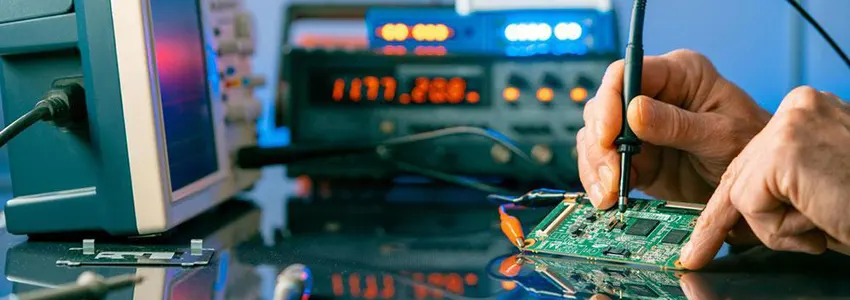

Sobald das PCB-Design und die Herstellung abgeschlossen sind, ist die nächste kritische Phase die Montage. In dieser Phase werden verschiedene elektronische Komponenten auf die Platine gelötet. Dieser Schritt verwandelt die Leiterplatte von einer bloßen gefertigten Struktur in eine funktionale Einheit, die ihre vorgesehenen Aufgaben erfüllen kann. Ohne die Montage der Komponenten kann die gefertigte Leiterplatte ihre beabsichtigte Funktion nicht erfüllen.

Bevor mit der Leiterplattenmontage begonnen wird, müssen mehrere Schlüsselfaktoren berücksichtigt werden. Dazu gehören der Leiterplattentyp, die Eigenschaften der Leiterplattenkomponenten und die Gesamtfunktion der Platine. Zur Vorbereitung der Montage gehört auch das Zusammentragen wichtiger Werkzeuge und Materialien. Zur notwendigen Ausrüstung gehören Prüfgeräte, Lötmaschinen und SMT-Geräte. Darüber hinaus sind Materialien wie Lötdraht und Lötpaste für den Prozess unverzichtbar.

Angesichts der kritischen Natur von Anwendungen im medizinischen Bereich ist es entscheidend, vor Beginn der Montage einen Design for Manufacturability (DFM)-Test durchzuführen. Der DFM-Test zielt darauf ab, mögliche Designprobleme zu erkennen und zu beheben, um sicherzustellen, dass die endgültige medizinische Platine wie vorgesehen funktioniert. Diese Bewertung vor der Montage ist unerlässlich, um sicherzustellen, dass die fertige medizinische Leiterplatte alle Anforderungen erfüllt und in ihren medizinischen Anwendungen ordnungsgemäß funktioniert.

Die letzte Phase der Montage medizinischer Leiterplatten umfasst eine detaillierte Inspektion und Prüfung der fertigen Platine. Dieser kritische Schritt stellt sicher, dass die Platine ordnungsgemäß funktioniert und den strengen Standards der Medizinbranche entspricht. Nachdem die Platine diese Tests bestanden hat und als geeignet erachtet wird, wird sie einem gründlichen Reinigungsprozess unterzogen. In diesem Schritt wird die Platine gewaschen, um Rückstände wie Öl, Flussmittel oder Schmutz zu entfernen, sodass sie makellos und für den Einbau in medizinische Geräte geeignet ist. Darüber hinaus können je nach der spezifischen Art der medizinischen Ausrüstung, in die die medizinische Leiterplatte eingebaut wird, spezielle Tests an der Platine durchgeführt werden, um ihre Eignung für die beabsichtigte Anwendung zu bestätigen.

Fastlink ist ein zuverlässiger Partner und umfassender Anbieter für Leiterplattenherstellung, Komponentenbeschaffung, Leiterplattenmontage und elektronische Fertigungsdienste. Mit über einem Jahrzehnt Erfahrung haben wir erfolgreich über tausend Kunden auf der ganzen Welt mit hochwertigen Leiterplatten zu wettbewerbsfähigen Preisen beliefert. Unser Unternehmen ist nach ISO9001:2015 zertifiziert und UL-gelistet. Wir garantieren Qualität durch 100 % E-Tests und Inspektionen mit AOI- und Röntgentechniken und stellen so sicher, dass wir Produkte liefern, die den Industriestandards entsprechen. Kontaktieren Sie uns noch heute, um schnell ein Angebot zu erhalten.