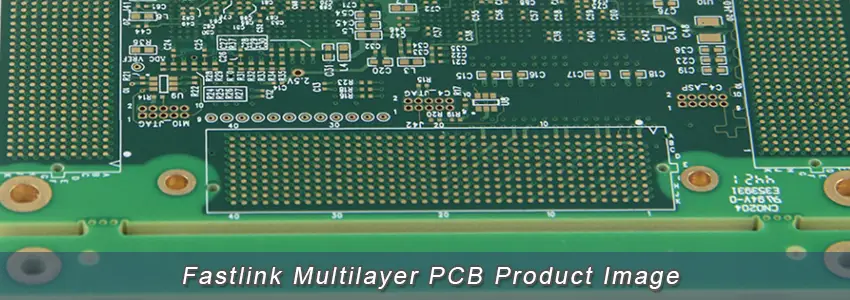

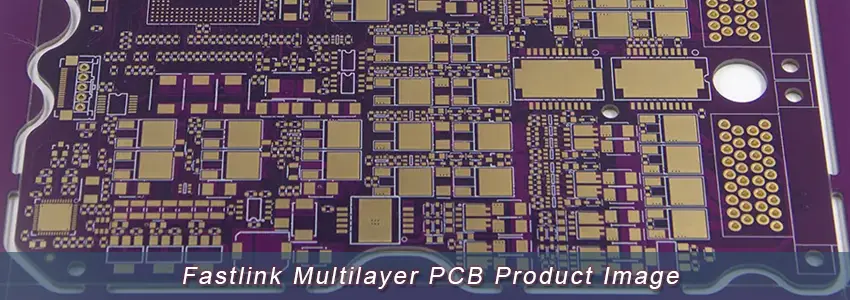

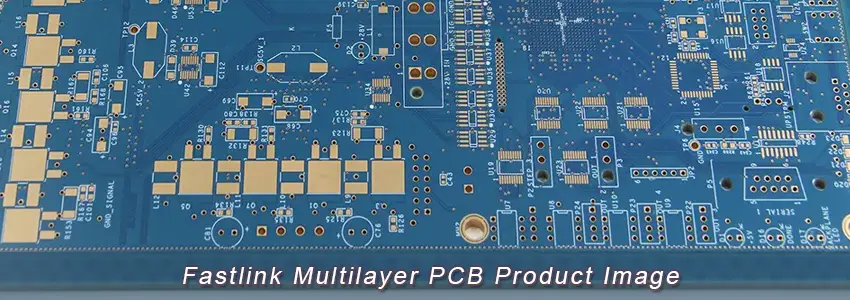

Mehrschichtige Leiterplatte

Mehrschichtige Leiterplatten bestehen aus drei oder mehr Kupferschichten. Die bei der Herstellung mehrschichtiger Leiterplatten verwendeten Kernmaterialien sind FR4, Aluminium, Kupfer, PI, PET, PTFE und Keramik. Komponenten können auf einer oder beiden Seiten dieser Platten montiert werden. Zu den Arten mehrschichtiger Leiterplatten gehören mehrschichtige FR4-Leiterplatten, mehrschichtige flexible Leiterplatten und mehrschichtige Keramik-Leiterplatten. Darüber hinaus werden starr-flexible Leiterplatten, HDI-Leiterplatten und Hochfrequenz-Leiterplatten unter mehrschichtige Leiterplatten kategorisiert.

Wir sind in der Lage, mehrschichtige Leiterplatten mit bis zu 36 Schichten herzustellen. Diese können Kupfergewichte von 0,5 oz bis 8 oz und Breiten von 0,2 mm bis 7,0 mm aufweisen. Darüber hinaus bieten wir eine breite Palette an Oberflächenveredelungen und Laminaten an, um den spezifischen Anforderungen unserer Kunden gerecht zu werden. Unser Qualitätsmanagementsystem wurde ordnungsgemäß nach ISO 9001 zertifiziert, um sicherzustellen, dass unsere Produkte von vertrauenswürdiger Qualität sind und den Industriestandards entsprechen.

Dies ist das am häufigsten verwendete Substratmaterial für mehrschichtige Leiterplatten. FR-4 ist ein Verbundmaterial aus gewebtem Glasfasergewebe mit einem Epoxidharzbinder. Es bietet eine gute Balance der Eigenschaften: elektrische Isolierung, mechanische Festigkeit und thermische Stabilität.

Das in Leiterplatten hauptsächlich verwendete leitfähige Material ist Kupfer, aus dem die Leiterbahnen, Pads und Flächen bestehen. Kupferschichten werden unter Hitze und Druck auf das Substrat laminiert. Die Dicke der Kupferschicht kann je nach Anwendung variieren und wird normalerweise in Unzen pro Quadratfuß angegeben.

Prepregs sind Glasfaserplatten, die mit ungehärtetem Epoxidharz imprägniert sind. Sie spielen eine wichtige Rolle in mehrschichtigen Leiterplatten, da sie während des Laminierungsprozesses als Bindemittel zwischen dem Kern und den Kupferschichten fungieren. Beim Erhitzen fließt das Epoxid im Prepreg, haftet an den angrenzenden Schichten und härtet dann aus, wodurch eine feste Verbindung entsteht.

Dies ist die grüne (oder andersfarbige) Schicht, die häufig auf Leiterplatten zu sehen ist. Es ist eine Schutzschicht, die über dem Kupfer aufgetragen wird und Kurzschlüsse, Korrosion und Schäden verhindert. Sie dient auch zur Isolierung.

Diese Schicht enthält Symbole, Buchstaben und Zahlen, die auf die Leiterplatte gedruckt werden, um die Identifizierung und Platzierung der Komponenten zu erleichtern. Sie wird normalerweise auf die Lötmaske aufgetragen.

● Hot Air Solder Leveling (HASL): Eine gängige und kostengünstige Behandlung, bei der geschmolzenes Lot auf die Platte aufgetragen wird.

● Chemisch abgeschiedenes Nickel-Tauchgold (ENIG): Eine zweischichtige Beschichtung mit Nickel als Barriere für die Leiterplattenoberfläche und einer Schicht Tauchgold, um die Oxidation des Nickels zu verhindern.

● Tauchsilber, Tauchzinn und organische Lötbarkeitsschutzmittel (OSP) sind weitere Oberflächenbehandlungen, die je nach spezifischen Anforderungen verwendet werden.

Für bestimmte Anwendungen können andere Materialien bevorzugt werden:

● Hochfrequenz-Leiterplatten: Materialien wie Rogers oder Teflon können aufgrund ihrer geringen Dielektrizitätskonstante und Verluste verwendet werden.

● Wärmemanagement: Für Anwendungen, die eine bessere Wärmeableitung erfordern, können Leiterplatten mit Metallkern (wie Aluminium-Leiterplatten) oder Kupfer-Invar-Kupfer-Substrate (CIC) verwendet werden.

● Flexible und starr-flexible Leiterplatten: Diese verwenden aufgrund ihrer Flexibilität Materialien wie Polyimid (PI).

Klebstoffe werden hauptsächlich verwendet, um verschiedene Schichten einer Leiterplatte miteinander zu verbinden und so die strukturelle Integrität sicherzustellen. Bei flexiblen Leiterplatten helfen sie, die Flexibilität aufrechtzuerhalten und gleichzeitig die erforderliche Verbindungsfestigkeit bereitzustellen. Die Wahl des Materials für eine mehrschichtige Leiterplatte hängt von verschiedenen Faktoren ab, darunter der beabsichtigten Anwendung, den elektrischen Anforderungen, der mechanischen Festigkeit, thermischen Überlegungen und den Kosten.

1. Geringere Größe: Durch das Verlegen der Leiterbahnen zwischen den Schichten können mehrschichtige Leiterplatten komplexere Schaltkreise auf kleinerem Raum unterbringen. Die Komponenten können näher beieinander platziert werden, da die Leiterbahnen nicht auf derselben Schicht umeinander herum verlaufen müssen. Dies ermöglicht kleinere und kompaktere Leiterplattendesigns.

2. Höhere Routingdichte: Mehr Schichten bedeuten mehr Platz zum Verlegen der Leiterbahnen und ermöglichen so eine höhere Routingdichte. Dies trägt zur Optimierung der Leiterbahnlayouts bei und erleichtert das komplexe Routing zwischen Komponenten, das auf weniger Schichten sehr schwierig wäre.

3. Signaltrennung: Verschiedene Signale mit unterschiedlichen Funktionen können verschiedenen Schichten zugewiesen und so isoliert werden. So können beispielsweise digitale Hochgeschwindigkeitssignale auf einer inneren Schicht geroutet und von analogen Signalen mit niedrigem Strom auf einer anderen Schicht getrennt werden, um Störungen zu vermeiden.

4. Abschirmung: Da Leiterbahnen und Komponenten zwischen Strom- oder Masseflächen eingebettet werden können, bietet dies eine natürliche Abschirmung gegen elektromagnetische Störungen und hilft auch, Übersprechen zwischen den Leiterbahnen zu verhindern.

5. Stromverteilung mit geringerer Impedanz: Strom- und Masseflächen können als komplette, unterbrechungsfreie Schichten zwischen den Schichten implementiert werden, wodurch Stromverteilungsnetze mit sehr geringer Impedanz entstehen.

1. Vorbereitung der Materialien Die Herstellung beginnt mit der Vorbereitung der notwendigen Basismaterialien, darunter kupferkaschierte Laminate, Prepregs und Metallfolien. Das Laminat ist das isolierende Substrat und Prepregs sind Harzplatten, die die Schichten miteinander verbinden.

2. Verarbeitung der inneren Schicht Zuerst wird die Schaltung der inneren Schicht auf den Basislaminaten durch Bohren, Metallisieren, Photolithografie und Ätzen erstellt. Dadurch wird das Kupfer auf jeder inneren Schicht in die gewünschten Spuren und Pads strukturiert.

3. Ausrichtung und Laminierung der Schichten Die einzeln verarbeiteten inneren Schichten werden präzise ausgerichtet und in der richtigen Reihenfolge gestapelt. Zwischen jede Schicht werden Prepreg-Platten eingefügt. Der gesamte Stapel wird unter Hitze und Druck laminiert, wodurch die Schichten miteinander verbunden werden.

4. Verarbeitung der äußeren Schicht Die äußersten Schichten werden ähnlich wie die inneren Schichten verarbeitet, um die Schaltung der äußeren Schicht zu strukturieren. Die Ausrichtung ist entscheidend, um sicherzustellen, dass die Durchkontaktierungen zwischen den Schichten richtig verbunden sind.

5. Bohren von Vias Kleine Löcher, sogenannte Vias, werden durch die gesamte Platine gebohrt, um Leiterbahnen zwischen verschiedenen Schichten zu verbinden. Die Wände der Vias werden dann metallisiert, um einen leitenden Pfad zu bilden.

6. Plattieren und Beschichten Kontakte und Kanten können mit Gold oder anderen Metallen beschichtet werden, um Lötbarkeit und Korrosionsbeständigkeit zu gewährleisten. Auf die Außenflächen werden schützende Lötmasken und Siebdrucke aufgebracht.

7. Dimensionierung und Prüfung Die Platinen werden aus dem Panel geschnitten und elektrische Prüfungen bestätigen die ordnungsgemäße Konnektivität. Die Kombination aus Laminierung, präzisem Bohren und Plattieren von Vias ermöglicht zuverlässige Verbindungen durch den gesamten mehrschichtigen Stapel. Dieser Herstellungsprozess ermöglicht eine effiziente Verlegung hoher Leiterbahndichten zwischen den Schichten.

HASL ist eine kostengünstige und häufig verwendete Oberflächenbehandlung für Leiterplatten, bei der die Platine in geschmolzenes Lötmittel getaucht und der Überschuss mit Heißluftmessern entfernt wird, sodass eine dünne Lötschicht zurückbleibt. Es bietet eine gute Lötbarkeit, ist jedoch aufgrund potenziell unebener Oberflächen nicht ideal für Komponenten mit feinem Rastermaß. Mit der Zeit neigt die Lötschicht zur Oxidation, was zu möglichen Lötproblemen führen kann. Darüber hinaus kann der thermische Schock während des HASL-Prozesses die Leiterplatte potenziell beschädigen, insbesondere solche mit hoher Schichtanzahl oder kleinen Via-Größen, wodurch sie für komplexe und miniaturisierte Schaltkreise weniger geeignet ist.

ENIG ist eine hochwertige Oberflächenbehandlung, bei der eine Schicht Nickel auf die Kupferbahnen plattiert wird, gefolgt von einer dünnen Goldschicht. Diese Kombination bietet eine hervorragende Lötbarkeit mit einer stabilen und schützenden Oberfläche, was eine gute Haltbarkeit und Eignung für Komponenten mit feinem Rastermaß gewährleistet. Trotz seiner vielen Vorteile ist es teurer als HASL und birgt das Risiko des „Black Pad Syndroms“, einer Form von Nickelkorrosion, die die Bindung des Lots an das Nickel schwächt und möglicherweise zu Verbindungsfehlern führt.

Beim Immersion Silver-Finish wird das freiliegende Kupfer mit einer dünnen Silberschicht überzogen, eine kostengünstigere Option im Vergleich zu ENIG, die eine gute Lötbarkeit gewährleistet. Trotz dieser Vorteile ist die Silberschicht im Laufe der Zeit und aufgrund von Umweltbedingungen anfällig für Anlaufen, was zu einer möglichen Nichtleitfähigkeit der Pads führen kann. Eine ordnungsgemäße Anlaufschutzverpackung und sorgfältige Handhabung während der Lagerung und des Betriebs sind entscheidend, um die Wirksamkeit aufrechtzuerhalten.

OSP ist ein kostengünstiges Oberflächenfinish, bei dem eine organische Beschichtung auf das Kupfer aufgetragen wird, um es vor Oxidation zu schützen und die Lötbarkeit zu verbessern. Obwohl OSP wirtschaftlich ist, ist es nicht so haltbar wie andere Finishes und hat eine begrenzte lötbare Haltbarkeit. Aufgrund seiner flachen Oberfläche eignet es sich besonders für oberflächenmontierte Baugruppen und Ball Grid Arrays (BGAs). Aufgrund der begrenzten Haltbarkeit und der Anzahl der Reflow-Zyklen kann jedoch bei einer Montageverzögerung eine Nacharbeit erforderlich sein.

ENEPIG ist eine erstklassige Oberflächenveredelungstechnik, bei der Schichten aus Nickel, Palladium und Gold auf die Kupferbahnen aufgebracht werden. Diese mehrschichtige Veredelung bietet außergewöhnliche Lötbarkeit, Korrosionsbeständigkeit und Haltbarkeit ähnlich der von ENIG und unterstützt verschiedene Montagemethoden wie Golddrahtbonden und leitfähige Klebemontage. Trotz seiner überlegenen Leistungsmerkmale ist ENEPIG mit höheren Kosten verbunden, die gegen die spezifischen Anforderungen der PCB-Anwendung abgewogen werden sollten.

1. Schablonendruck

Der Schablonendruck ist die erste Phase bei der Montage mehrschichtiger Leiterplatten und entscheidend für die präzise Anwendung der Lötpaste auf den vorgesehenen Bereichen der Leiterplatte. Bei diesem Verfahren wird eine Edelstahlschablone mit Öffnungen verwendet, die auf die Padpositionen der Leiterplatte ausgerichtet sind. Mit einem Rakel wird die Lötpaste durch diese Öffnungen gedrückt, sodass eine genaue Menge auf den entsprechenden Leiterplattenpads aufgetragen wird. Das Erreichen der richtigen Menge und Platzierung der Lötpaste ist von grundlegender Bedeutung, um verschiedene Lötfehler wie Lötbrücken und unzureichendes Lötmittel zu vermeiden und eine robuste Grundlage für nachfolgende Montageschritte zu gewährleisten.

2. Pick-and-Place Das Pick-and-Place-Verfahren ist eine automatisierte Methode, bei der Maschinen Komponenten präzise auf der mit Lötpaste aufgetragenen Leiterplatte positionieren. Diese Technik ist für eine schnelle und hochpräzise Komponentenplatzierung unerlässlich und fördert die Effizienz und Zuverlässigkeit des Montageprozesses. Es erfordert eine sorgfältige Koordination und Kalibrierung, um mit unterschiedlichen Komponentengrößen und -typen umzugehen und sicherzustellen, dass jedes Teil sicher und genau platziert wird, um eine optimale Schaltungsfunktionalität zu gewährleisten.

3. Reflow-Löten Reflow-Löten ist eine entscheidende Phase, in der die montierte Leiterplatte in einem Reflow-Ofen kontrolliert erhitzt wird, wodurch die Lötpaste schmilzt und feste Lötverbindungen entstehen. Der Prozess umfasst mehrere Schritte: Vorwärmen, thermisches Einweichen, Reflow und Abkühlen, die sich jeweils entscheidend auf die endgültige Qualität der Lötverbindung auswirken. Eine ordnungsgemäße thermische Profilierung ist von größter Bedeutung, um Defekte wie Grabsteinbildung, Lötbrücken und Hohlräume zu vermeiden und zuverlässige und robuste Lötverbindungen für verschiedene Komponenten auf der mehrschichtigen Leiterplatte sicherzustellen.

4. Inspektion Nach dem Reflow wird eine Inspektion durchgeführt, um die Integrität und Richtigkeit der Lötverbindungen und der Komponentenplatzierung auf der Leiterplatte sicherzustellen. Unter Einsatz fortschrittlicher Techniken wie der automatischen optischen Inspektion (AOI) und der Röntgeninspektion werden in dieser Phase potenzielle Probleme wie Lötfehler und falsch ausgerichtete Komponenten identifiziert und behoben. Sie dient als Qualitätskontrollmaßnahme und stellt sicher, dass alle Anomalien erkannt und behoben werden, was zur allgemeinen Zuverlässigkeit und Leistung der montierten Leiterplatte beiträgt.

5. Durchstecken von Bauteilen Beim Durchstecken von Bauteilen werden Bauteile in Bohrlöcher auf der Leiterplatte positioniert. Dies kann je nach Komplexität und Volumen der Baugruppe manuell oder automatisch erfolgen. Dieser Prozess ist für Bauteile, die robuste mechanische Verbindungen erfordern, von entscheidender Bedeutung. Er stellt sicher, dass sie sicher auf der Leiterplatte verankert sind, und verbessert die mechanische Festigkeit und Haltbarkeit der gesamten Baugruppe, insbesondere bei Bauteilen, die mechanischer Belastung ausgesetzt sind.

6. Wellenlöten Wellenlöten ist eine gängige Technik zum Löten von Durchsteckbauteilen auf einer mehrschichtigen Leiterplatte. Die Leiterplatte wird über eine Welle aus geschmolzenem Lötmittel geführt, wodurch das Lötmittel in die Bohrlöcher eindringen und feste Lötverbindungen bilden kann. Diese Methode ermöglicht effizientes und konsistentes Löten mehrerer Durchsteckbauteile gleichzeitig und trägt zu einer verbesserten Produktivität und Zuverlässigkeit im Leiterplattenmontageprozess bei.

7. Selektivlöten Selektivlöten wird für Leiterplatten mit einer Mischung aus Durchsteck- und Oberflächenmontagebauteilen eingesetzt. Bei dieser Technik wird selektiv Lötzinn auf bestimmte bedrahtete Bauteile aufgetragen, um Schäden an bereits gelöteten oberflächenmontierten Bauteilen zu vermeiden. Sie ermöglicht präzises Löten komplexer mehrschichtiger Leiterplatten und gewährleistet die Integrität und Funktionalität sowohl bedrahteter als auch oberflächenmontierter Bauteile in einer gemischten Montageumgebung.

8. Reinigung und Prüfung In den letzten Phasen der Montage mehrschichtiger Leiterplatten wird die Platine gründlich gereinigt, um Flussmittelrückstände zu entfernen und potenzielle Korrosion oder Verunreinigung zu verhindern. Nach der Reinigung werden verschiedene Testmethoden wie In-Circuit-Test (ICT) und Functional Circuit Test (FCT) angewendet, um die elektrische Leistung der Leiterplatte zu überprüfen und sicherzustellen, dass sie in ihrer endgültigen Anwendung wie vorgesehen funktioniert. Diese Schritte sind entscheidend für die Bereitstellung einer sauberen, zuverlässigen und voll funktionsfähigen Leiterplattenbaugruppe und stärken die Qualität und Langlebigkeit des Endprodukts.

| Items | Performance parameter |

|---|---|

| Number of Layers | 4~36Layers |

| Material | FR-4, Ceramic, Flexible, Metal Core, etc. |

| Board Size | 600*770mm( 23.62″*30.31″) |

| Board size tolerance | ±0.1mm – ±0.3mm(5%~10%) |

| Board Thickness | 0.4mm – 5.4mm |

| Board Thickness Tolerance | ±0.1mm – ±10% of thickness of board |

| Copper Weight | 1/3oz – 2O.0oz |

| Inner Layer Copper Weight | 1/3oz – 17oz |

| Min Tracing/Spacing | 3MIL/3MIL |

| Min.Hole Size | 0.1MM |

| Controlled Impedance | 10% |

| Aspect Ratio | 10:1 |

| HDI Capability | 1N1,2N2, 3N3,N4N |

| Min Blind/Buried hole size | 0.1mm(1-18layers) |

| Surface methond | ENIG, OSP, Lead free HASL, Gold plating (hard gold), Immersion Silver, Immersion Tin, Plating Tin, Plating Silver, Carbon Ink. |

Heutige Elektronik kommt nicht ohne Mehrschicht-Leiterplatten aus. Diese Leiterplatten sind deutlich kleiner, schneller, leistungsfähiger und immer häufiger anzutreffen. Als führender Hersteller von Mehrschicht-Leiterplatten beginnt unser strenger Qualitätssicherungsprozess sofort nach Erhalt Ihrer Gerber-Dateien. Wir können eine frühzeitige Erkennung potenzieller Fehler ermöglichen und Sie so vor kostspieligen Fehlern nach der Fertigungsphase schützen.

Wir sind ordnungsgemäß mit den folgenden Akkreditierungen zertifiziert:

● IATF 16949:2016 ● ISO 9001:2015 ● ISO14001:2015 ● ISO13485:2016 ● UL

Darüber hinaus entsprechen alle unsere Produkte den IPC- und ROHS-Standards. Wir sind ständig bestrebt, PCB-Produkte in Premiumqualität herzustellen.